Magnesium legierung materialien eignen sich aufgrund ihrer hervorragenden Gieß fluidität für dünnwandige Struktur komponenten und große interne Struktur komponenten.

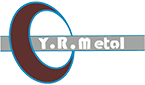

1.1 Türen

Die Vorteile einer Magnesium legierung als Material für Tür innenplatten sind ihr geringes Gewicht, im Allgemeinen mit einer Zug festigkeit von mehr als 220 MPa und einer Dehnung von mehr als 10%. Da Magnesium legierung korrosions anfällig ist, werden Verbindungen im Allgemeinen nicht geschweißt, sondern verschraubt oder geklebt.

Im Jahr 2004 wurde das Gewicht der Mg-Seitentür komponenten des Aston Martin DB9 um etwa 43% reduziert. Die integrierte Innen verkleidung aus Druckguss des Mercedes S-Klasse Coupés wiegt nur 4,56 Kilogramm.

Im Jahr 2009 nutzte Mercedes diese Technologie weiterhin, um T-Modell türen der E-Klasse zu entwickeln. Die Gewichts reduktion bewertung von Lotus Engineering für den Toyota Venza Crossover 2009 ergab, dass Magnesium gussteile mit einem Gewicht von über 26 Kilogramm innerhalb der Seiten-und Aufzugs türen verwendet wurden, was zu einer Gewichts reduzierung von 41% führte.

Im Jahr 2012 entwickelte ein gesponsertes Projekt unter der Leitung der Energie abteilung von General Motors (GMC) eine integrierte Mg-Tür struktur, die den Tür lautsprecher in das Guss design ein bezog und das Gewicht um 50% reduzierte.

Neben Mercedes hat Aston Martin Vanquish S auch Entwicklungs arbeiten im Bereich des Gießens von Seitentür-Innen verkleidungen aus Magnesium legierung durchgeführt, wie in Abbildung (a) dargestellt.

Fiat Chrysler Automobiles gab bekannt, dass die neue Jeep Wrangler-Hecktür 2018 Mg-Druckguss verwendet, wie in Abbildung (b) gezeigt.

Der begrenzte Platz in den Auto türen und die Einschränkungen der offenen Teile der für die Extrusion von Komponenten entwickelten Druckguss teile erfordern ein kreatives Design, um die Steifigkeit und die Kollision sanford rungen zu erfüllen. Im Jahr 2010 war die Lincoln MKT-Innen tür verkleidung die erste Mg-Öffnungs-und Schließ komponente in Druckguss. Die Kernte chno logie bestand darin, geeignete Verstärkungen und glatte Werkzeuge in einem kontinuier lichen Design optimierung prozess zu verwenden. Für das Modell 2017 verwendete der Chrysler Pacifica Druckguss teile aus Magnesium legierung in der Heckklappe mit zusätzlicher Verstärkung und Dicke, um die Leistung der Heckklappe zu verbessern. Gleichzeitig ersetzte das integrierte Design neun Komponenten und reduzierte das Gesamtgewicht um 50%, wie in Abbildung (c) gezeigt.

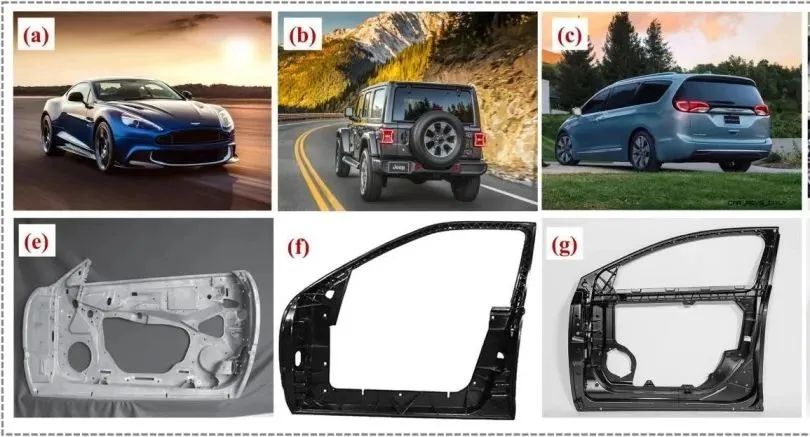

1.2 Front-End-Rahmen und obere Teile

Das Ersetzen von hydraulisch geformtem Stahl, Stahlrohr, extrudiertem Aluminium und Kunststoff verbund werkstoffen durch Magnesium druckguss legierung als Front rahmen komponenten trägt dazu bei, zusätzliche variable Kosten zu senken. Im Jahr 2003 entwickelte Ford eine Front-End-Stütz komponente für den F-150 leichten LKW, wodurch das Gewicht um etwa 4,6 kg reduziert wurde. Bisher hat Ford die Flexibilität des Druckgusses aus Magnesium legierung geschickt genutzt, um die Wettbewerbs fähigkeit seiner Produkte auf dem Markt aufrecht zu erhalten.

Im Jahr 2007 starteten das chinesische Ministerium für Wissenschaft und Technologie, die Vereinigten Staaten und Kanada das Projekt "Forschung und Entwicklung von Front-End-Strukturen für Magnesium fahrzeuge". Dies ist ein gutes Beispiel für die Förderung der Leichtbau von Front-End-Rahmen.

Das Tesla Model S, das 2012 entwickelt wurde, verwendet einen Front-End rahmen aus Magnesium-Druckguss legierung mit einem Gewicht von nur 6,49 kg, wie in Abbildung (a) gezeigt. Der Front-End-Rahmen des Porsche Panamera G2 besteht aus AM50A mit einer Gewichts reduzierung von 3,5 kg (Abbildung (b)). Das Front-End-Träger material für den Range Rover ist AM60B und erreicht eine Gewichts reduzierung von 7,1 kg (Abbildung (c)).

Im Jahr 2009 bestand die obere vordere Komponente des Jaguar XJ aus einer Magnesium legierung AM60B mit einem Gewicht von 4,6 kg, wie in Abbildung (d) gezeigt. Verglichen mit der hydraulisch expandierten Aluminium rohr lösung der vorherigen Generation wurde das Gewicht um 30% reduziert.

Im Jahr 2015 wurde die obere Front komponente von Mercedes-AMG GT aus einer Magnesium legierung AM60B hergestellt, wie in Abbildung (e) dargestellt. Das Gesamtgewicht betrug 3,5 kg, mit Bolzen fixiert.

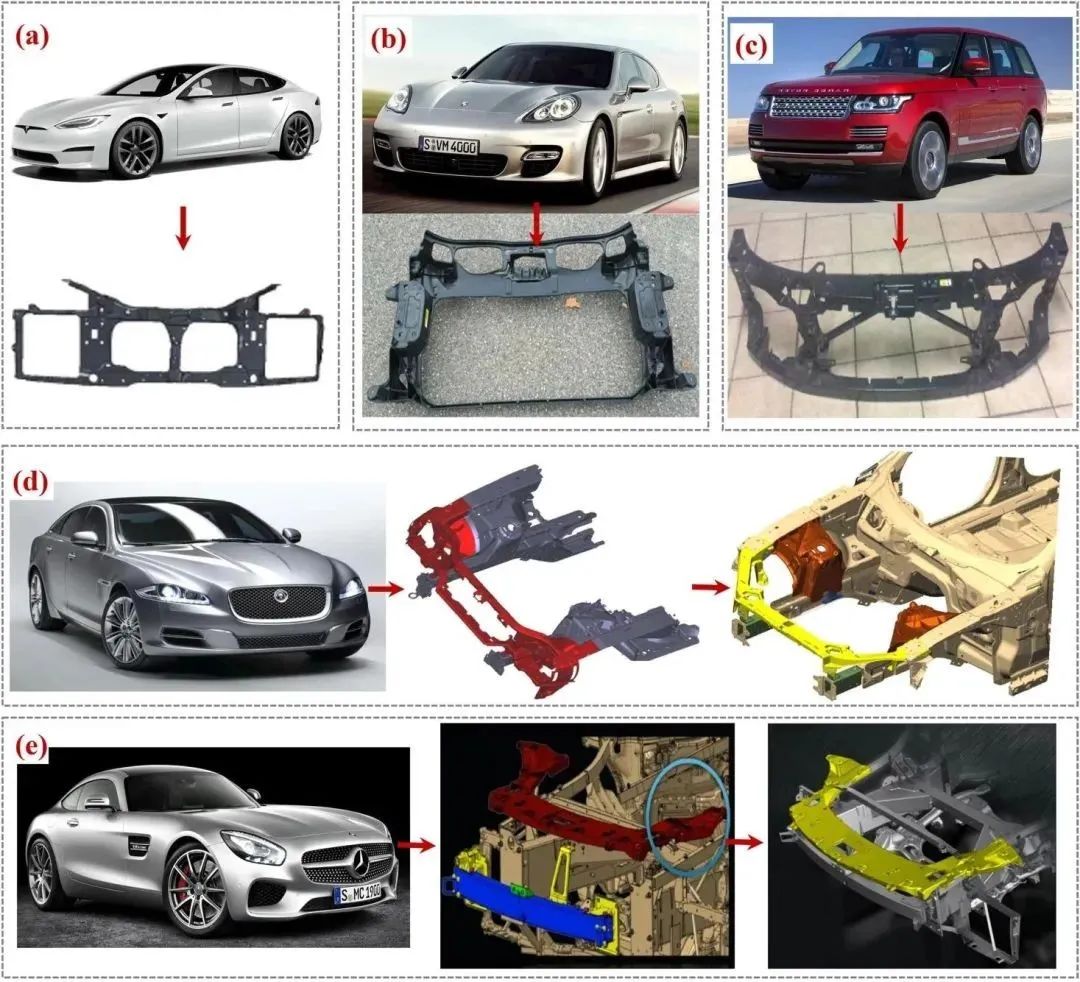

1.3 Platten dächer

1997 führte der Chevrolet C-5 Corvette ein monolithisches Magnesium druckguss dach ein, das bis heute in GMC-und BMW 3er Cabriolets verwendet wird.

Mg wird auch im Hardtop und Dach rahmen des Cadillac XLR Cabrio verwendet.

Die Mercedes-Benz SL/SLK-Serie verwendet ebenfalls ein Mg-Faltdach, wie in (a) gezeigt.

Chrysler führte eine leichte magnesium intensive Karosserie struktur in sein Fahrzeug programm mit hohem Kraftstoff verbrauch ein. Platten dach ersetzenMaterial mit Magnesium legierung kann das Gewicht im Vergleich zu herkömmlichen Stahl konstruktionen um mehr als 40% reduzieren, wie in (b) gezeigt.

1.4 Motorhaube und Kofferraum deckel

Bereits 1951 stellte GMC einen Prototyp einer Motorhaube für den Buick LeSabre her und stellte 1957 verschiedene Karosserie teile für den Chevrolet Corvette SS-Rennwagen her. 1961stellte es Motorhauben her.

Mercedes-Benz versuchte auch, mit AM50 den Kofferraum deckel des 15.310 Gramm schweren E-Klasse-Tourenwagens herzustellen.

Fahrwerks system

Die Anwendung von Magnesium legierungen im Automobil gehäuse ist eine Überlegung für das Gewicht, die Sicherheits leistung, die Festigkeit, die Plastizität und die Korrosions beständigkeit des Automobils.

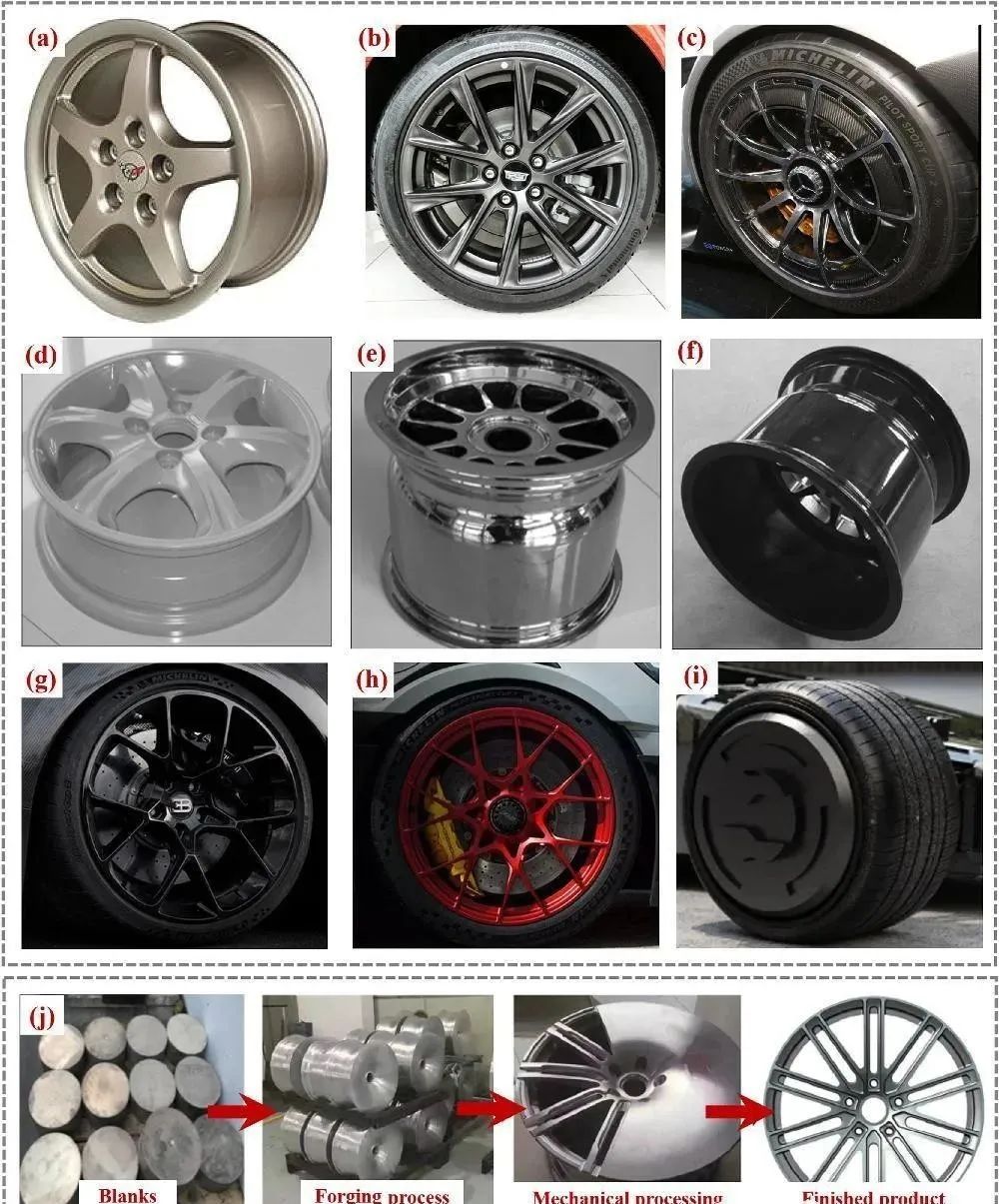

2.1 Räder

Im Vergleich zu Aluminium materialien haben Magnesium legierung räder eine höhere Festigkeit und Zähigkeit. Ästhetisches Aussehen, Stoß dämpfung leistung und Wärme ableitung sind auch die Hauptvorteile von Magnesium-Leichtmetall rädern. In der Kart-Serie, die wir kennen, liegt das Durchschnitts gewicht von Radnaben aus Magnesium legierung bei etwa 560 Gramm, während das Gewicht der gleichen Art von Produkten um etwa 300 Gramm gestiegen ist. Die Räder sind die rotierenden Teile unter der Federung des Autos, und das Handling und die Komfort leistung des gesamten Autos hängen eng mit den Rädern aus Magnesium legierung zusammen.

Aufgrund der hohen variablen Kosten und der schlechten Anwendbar keit der Magnesium legierung ist sie derzeit jedoch nur für Hoch leistungs sportarten oder Rennen anwendbar.

1967 rüstete Ferrari das 330P3-Modell mit Radnaben aus Magnesium legierung und breiteren Reifen auf das 330P4-Modell auf. Ferrari setzte sie sofort in Rennen ein, bis 1992 der erste Satz von BBS geschmiedeten Magnesium-Leichtmetall rädern erschien.

Das deutsche Unternehmen Porsche verwendet seit 1970 AM60A Magnesium legierung druckguss räder.

Seit 1998 verwendet GMC Magnesium-Leichtmetall räder für leichte Corvettes. Abbildung (a) zeigt die Niederdruck-Guss-Magnesium-Leichtmetall räder der Chevrolet Corvette.

Vor allem in den USA wurde eine Art Magnesium-Leichtmetall rad entwickelt, das auch nach einem Reifensc haden mit einer Geschwindigkeit von nicht mehr als 48 Stundenkilometern weiterfahren kann.

Der Changan EADO EV bietet nicht nur ein Strom umwandlung system, sondern verwendet auch ein Mehrspeichen-ZK61-Rad. Der Schmiede prozess verringert den Spalt zwischen Radkasten und Radnabe und reduziert so das Gewicht.

Im Jahr 2014 enthüllte Wang ein Vorbereitung verfahren in einem Patent, bei dem Magnesium legierung, Aluminium legierung und andere Metall-Vorwärts-und Rückwärts extrusion zur Herstellung von Rädern verwendet werden, was Voraussetzungen und Garantien für die industrielle Produktion lieferte. Anschließend ermächtigte Wang Linzhou Magnesium Industry Technology Co., Ltd. und Dewei Co., Ltd., einen super plastischen Umform prozess zu entwickeln, der die Vorwärts-und Rückwärts extrusion in einem Prozess voran treibt, für den nur eine Presse erforderlich ist. und verbessert die Material auslastung und reduziert die Kosten durch einen Vorwärts-und Rückwärts extrusion bildungs prozess. Der in Abbildung 5(j) gezeigte techno logische Prozess umfasst Rohlings ch neiden, einmalige Form-und Ausgleichs behandlung nach Vorwärts-und Rückwärts extrusion, Verarbeitung und Oberflächen beschichtung.

Extrudierte Räder aus Magnesium legierung aus AZ80 wurden in kleinen Chargen verkauft, was die Produktions effizienz erheblich verbessert und breite Entwicklungs perspektiven und einen riesigen Markt raum bietet.

Im Jahr 2018diskutierten die Magnesium-Niederlassung der China Nonferrous Metals Industry Association und Experten die einmalige Formung patent technologie zum Schmieden von Autorädern aus Magnesium legierung durch Vorwärts-und Rückwärts extrusion. Das Treffen war einstimmig der Ansicht, dass die Technologie innovativ ist, ein wichtiger techno logischer Durchbruch für leichte Automobile und auch die Grundlage für die Industrialisierung und die Produktion in großem Maßstab.

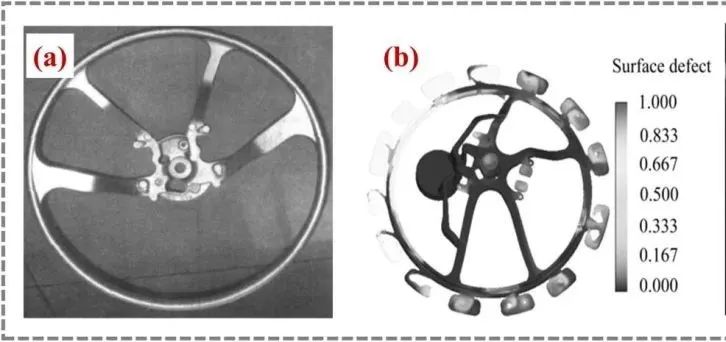

Gegenwärtig umfasst die Verarbeitung stech no logie von Magnesium legierung rädern haupt sächlich das Gießen und Schmieden, und die Schmiede technologie umfasst haupt sächlich isotherme Extrusions-, Schmiede-und Rotations schmiede prozesse. Schmiede-Magnesium-Leichtmetall räder haben die Eigenschaften einer kompakten Struktur und aus gezeichneter mechanischer Eigenschaften und sind in Spezial fahrzeugen und High-End-Rennwagen weit verbreitet. Das isotherme Superplastik-Matrizen schmieden kann verwendet werden, um AZ80-Autoräder in einem einzigen Betrieb zu bilden, wobei die Vibrations reduzierung leistung etwa 30-mal höher ist als die von Aluminium rädern. und Kraftstoffe inspa rungen insgesamt mehr als 16%, wie in Abbildungen (d) dargestellt, (E) und (f).

Um die Festigkeit der Radnabe zu verbessern, schlug Wang ein neues Extrusion sform verfahren für Hohl rohlinge vor und extrudierte erfolgreich eine integrale Radnabe aus Magnesium legierung mit einer AZ80-Legierung. Die erste Produktion des Schmiede rohrs chmiede prozesses Mg Radnabe wird als optionale Konfiguration für die Cadillac V-Serie angeboten. und die 2022 CT4-V BLACKWING und CT5-V BLACKWING werden im Sommer auch in Nordamerika eingeführt.

Im Jahr 2022 wurden die optionalen 9-Speichen-MG-Schmiedelräder mit AMG Project One unter Verwendung eines patentierten biomi metis chen Designs verkauft, wie in Abbildung (c) dargestellt. Im April 2022 brachte Bugatti den Chiron Super Sport 300 mit nur 30 weltweit produzierten Einheiten auf den Markt. Die Kohle faser karosserie und die Magnesium legierung räder machen diesen Supersport wagen so leicht wie möglich und reduzieren das Gewicht unter der Wirkung der Federn um weitere 16 kg, wie in Abbildung (g) dargestellt.

Im August 2022 brachte Porsche offiziell die neue Generation des Porsche 911 GT3 RS auf den Markt, der geschmiedete Räder aus Magnesium legierung verwendet und das Gewicht um 8 kg reduziert, wie in Abbildung (h) dargestellt.

Im September 2022 brachte der vietnam esische Bandit9 Motors einen einsitzigen Rennwagen namens "Monaco" mit einer Länge, Breite und Höhe von 3815/1955/980mm und einem Radstand von 2850mm auf den Markt. ein Gewicht von 795 kg und leichte Magnesium-Leichtmetall räder mit 315/35 R20-Reifen, wie in Abbildung (i) dargestellt.

2.2 Lenkrad

Die Anwendung von Magnesium legierung am Lenkrad ist aufgrund seiner Energie absorptions-und Schwingungs dämpfung leistung weltweit anerkannt und akzeptiert. Lenkräder aus Magnesium legierung haben Leistungs vorteile, die herkömmliche Lenkräder aus kohlenstoff armem Stahl, technischen Kunststoffen und anderen Materialien nicht erreichen können.

Das Druckguss verfahren ist derzeit die am häufigsten verwendete Methode für Magnesium legierung lenkräder. Der Lenkrad rahmen Chery AM50A aus Magnesium legierung wird mit Kaltkammer-Druckguss hergestellt und erreicht eine Gewichts reduzierung von über 25%.

Das Körper gewicht der in den Personen kraftwagen von Dongfeng Nissan und Citroen verwendeten Lenkräder aus Magnesium legierung beträgt nur 876,5g. Die Shenyang University of Technology hat traditionelle Schweiß konstruktionen verwendet, die zusammen gebaut wurden, und integralen Druckguss verwendet, um Lenkrad rahmen aus Magnesium legierung mit hoher Zähigkeit herzustellen. Die Chongqing Magnesium Industry stellte Shanghai GMC mehr als 7.000 A2401-002 Lenkräder aus Magnesium legierung zur Verfügung, wie in Abbildung (a) dargestellt. Aufgrund der Eliminierung des Schweiß prozesses wurde der Kosten vorteil von Lenkrädern aus Magnesium legierung von vielen Auto herstellern bevorzugt.

Im Jahr 2008 analysierte Mao den Ermüdung bruch von AM50HP-F durch Experimente und Raster elektronen mikroskopie und diskutierte seine Anwendungs aussichten, wie in Abbildung (b) gezeigt. Die Flow-3D Software wurde verwendet, um Druckguss prozess parameter wie Füll geschwindigkeit, Kristall isator temperatur und Gießt emperatur zu optimieren, und diese Technologie bot auch eine gewisse Entwicklungs unterstützung für die tatsächliche Herstellung durch Auto hersteller.

Antriebs strang system

Aufgrund der hervorragenden Guss leistung von Magnesium legierungen begannen sich Motor zylinder blöcke, Zylinder köpfe, Getriebe und Ölwannen von den ursprünglichen Aluminium legierung materialien zu verschieben. Derzeit sind sowohl Volkswagen als auch Audi mit Motoren und Getrieben aus Magnesium legierung mit Material betriebs temperaturen unter 120 ° C ausgestattet. Dies ist die entscheidende Gelegenheit für Magnesium legierungen, ein Leicht gewicht zu erreichen.

3.1 Motor-und Getriebe gehäuse

In den 1930er Jahren verwendete Louris Chevrolet erstmals Mg-Kolben in Rennwagen.

Abbildung (a) stellt das Kurbel gehäuse aus Magnesium legierung eines Chevrolet dar.

Der Antriebs strang des Volkswagen Beetle verwendete ungefähr 20 Kilogramm Magnesium guss für die Herstellung von Kurbel gehäusen und Getriebe gehäusen. Der Magnesium verbrauch in der Automobili ndustrie beschleunigte sich erneut und erreichte seinen Höhepunkt.

Der Volkswagen Passat und der Audi A4 und A6 sowie das Ford-LKW-Getriebe gehäuse verwenden eine Magnesium legierung AZ91D.

Audi verwendet in seinem Antriebs strang auch mehr Magnesium legierungen, wie das Ansaug modul des W12-Motors, den Zylinderkopf des V8-Motors und das Gehäuse des Fünfgang-Schalt getriebes.

In den Fahrzeugen der B-Klasse von Volkswagen werden täglich rund 600 Getriebe aus Magnesium legierung verwendet.

In den 1990er Jahren ermöglichten Simulations werkzeuge eine breitere Produkt palette, darunter CCB, Sitz rahmen, Lenkräder, Ansaug krümmer usw.

Im Jahr 2001 starteten die US Automotive Materials Partnership (USAMP) und das US-Energie ministerium das Magnesium Intensive V6-Motorprojekt. Das Projekt entwickelte erfolgreich ein Mg-Legierung design und eine Datenbank mit allgemeinen Spezifikationen, wobei 29% der Teile durch Legierungen ersetzt wurden, wie in Abbildung (b) dargestellt.

Weitere wichtige Anwendungen sind das neue 7G-Tronic Siebengang-Automatik getriebe gehäuse für Mercedes-Benz (siehe Abbildung (c)).

Die Getriebe-und Zylinderkopf komponenten von Changan haben Bank-und Straßen tests bestanden und wurden 2004 in Serie hergestellt.

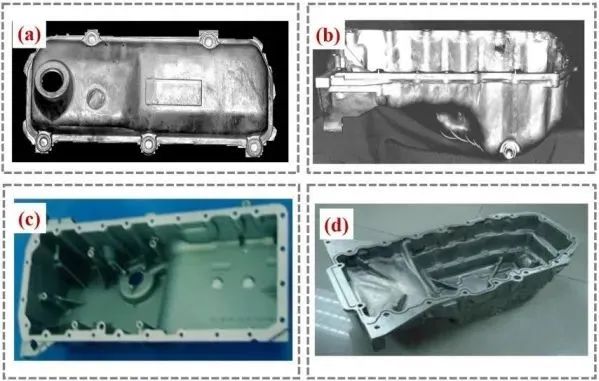

3.2 Ölwanne

Das Geräusch des Motors bei niedrigen und mittleren Drehzahlen wird haupt sächlich durch das abgestrahlte Geräusch des Motors verursacht. Dünnwandige Teile wie die Ölwanne, die Zylinderkopf abdeckung und die Zahnrad abdeckung tragen einen erheblichen Anteil am Gesamt geräusch bei. Darüber hinaus hat die Ölwanne klare Anforderungen an verschiedene mechanische Eigenschaften, insbesondere Zug festigkeit. Derzeit bestehen die meisten Ölpfannen aus einer Aluminium legierung. Der Trend zur Reduzierung von Vibrationen und Geräuschen erfordert die Suche nach leichteren Materialien, und Magnesium legierungen werden aufgrund ihrer dies bezüglichen Vorteile bevorzugt.

In Nordamerika und Europa wurden mehrere Druckguss tests mit AJ-Legierung durchgeführt. Der Ventildeckel in Abbildung (a) und die Ölwanne in Abbildung (b) wurden in Spartan Light Metal Products mit Kaltkammer-Maschine gegossen. Bei diesen Legierungen wurde eine hervorragende Gieß leistung beobachtet, ohne die Tendenz zur Verstopfung oder Rissbildung und gute Fließ fähigkeit.

Die Ölwanne besteht aus einer hitze beständigen Magnesium legierung, die das Gewicht im Vergleich zu einer Aluminium legierung um bis zu 33% reduzieren kann. Die Ölpfannen aus Magnesium legierung für Honda Insight und CA20 erzielten eine signifikante Gewichts reduzierung, wie in Abbildung (c) und (d) dargestellt.

Interne Systeme

Innenraum komponenten aus Magnesium legierung sollten eine gute Festigkeit, Duktilität, Energie absorption und Guss leistung aufweisen, da dies mit der Sicherheits leistung des Fahrzeugs zusammen hängt. Einige typische interne Systeme umfassen Sitz rahmen, CCB, Mittel konsolen stützen, Lenk gehäuse usw.

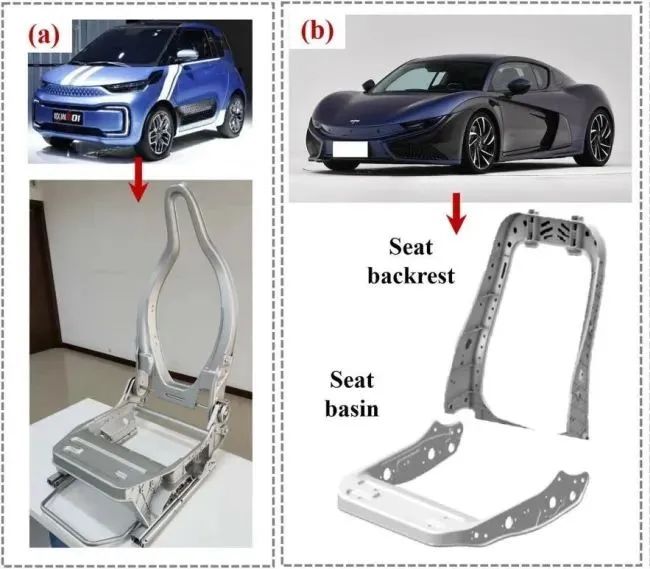

4.1 Sitz rahmen

Vordersitze haben im Allgemeinen mehr Funktionen und eine komplexere Struktur, während Rücksitze weniger Funktionen und eine einfachere Struktur haben. Derzeit wird Magnesium legierung haupt sächlich im Rückenlehnen rahmen und im Sitz pfannen rahmen verwendet.

In den 1990er Jahren war der integrierte Dreipunkt-Sicherheits gurt erstmals in Serien fahrzeugen weit verbreitet. Die Sitze von Mercedes-Benz Sportwagen verwendeten ein neues Druckguss verfahren aus Magnesium legierung, um komplexe Teile in zwei Teile zu integrieren: die Rückenlehne und die Sitz wanne mit einem Gesamtgewicht von 8,5 Kilogramm. AM50 (zur Unterstützung der Rückenlehne und des gesamten Sitz rahmens) und AM20 (für die Rückenlehnen schale verwendet) sind zwei Materialien, die sich perfekt für die allgemeinen Anforderungen der Sitze aus Magnesium legierung eignen. Dies ermöglicht die Herstellung von Autos mit hoher Steifigkeit und hervorragender Dehnbarkeit der Rahmen komponenten.

In den letzten Jahren wurden auch das Design und die Herstellung von Sitzen aus Magnesium legierung erheblich verbessert.

Das Modell Alfa Romeo 156 verwendet einen Vordersitz rahmen aus Magnesium legierung mit einem Rückenlehnen gewicht von 1,0 Kilogramm und einem Sitz pfannen gewicht von 1,2 Kilogramm. Verringerung des Gewichts um 2,8 Kilogramm im Vergleich zum ursprünglichen Stahlrahmen.

Der Daimler Chrysler 500 SEL Sportwagen und das Hyundai Genesis Coupé-Modell verwenden beide Mg-Sitz rahmen in Druckguss.

Im Jahr 2009 entwickelte Changan Automobile Sitze aus Magnesium legierung für das Oushang E01-Modell, das eine Gewichts reduzierung von 25-30% und eine Ausbeute von mehr als 90% erreichte, wie in Abbildung (a) gezeigt.

Der Sitz des Qiantu K50-Modells nimmt einen Rahmen aus Al-Mg-Legierung an, das Gewicht der Rückenlehne beträgt 1,18 kg und das Gewicht der Sitz pfanne beträgt 1,4 kg. Die Oberfläche ist mit Leder-Alcantara-Spleiß material bedeckt, wie in Bild (b) gezeigt.

4.2 Mittel konsolen halterung

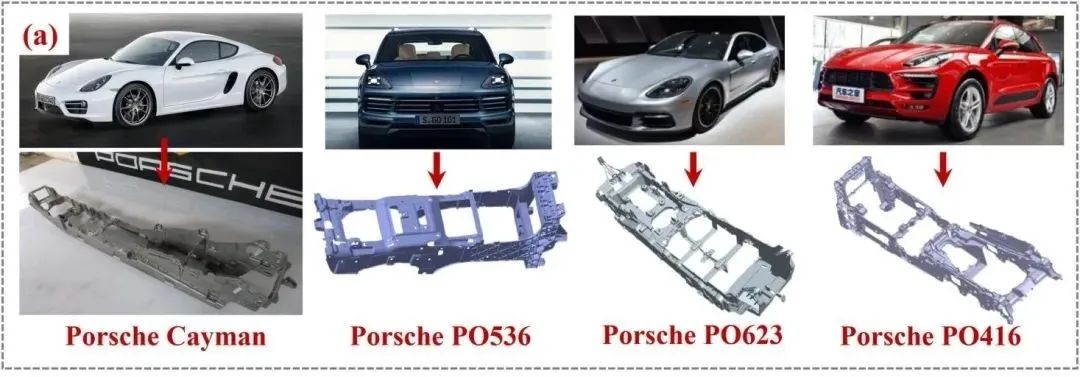

Im Vergleich zum Magnesium druckguss bietet geschmiedetes Magnesium weitere Kosten einsparung möglichkeiten in vielen Innenraum anwendungen, wie z. B. der Mittel konsolen halterung. Derzeit ist die Mg-Mittel konsole der Porsche Cayman-und Porsche PO-Serie kleiner.

Darüber hinaus haben Volvo S80 und XC60 eine zentrale Halterung oF AM50A mit einem Gewicht von 1 kg bzw. 2,2 kg.

Ein Unternehmen hat eine Mittel konsolen halterung aus AZ91D-Material eingeführt, die von einer 2000-2500t-Presse druckguss ist. Das Teil ist leicht, hat eine gute Stoß dämpfung und eine Wandstärke von nur 2mm.

Als technischer Werkstoff hat Magnesium mit seiner hervorragenden Leistung seine Position in der Automobili ndustrie fest etabliert. Dieser Artikel ver anschaulicht haupt sächlich den umfangreichen Einsatz von Magnesium legierungen in der Automobili ndustrie anhand von Beispielen, um das Vertrauen der OEMs in die Entwicklung neuer Teile zu erhöhen. Gleichzeitig folgt die Anwendung von Magnesium legierungen immer noch dem Prinzip, geeignete Materialien an geeigneten Stellen einzusetzen, wobei ihre Vorteile wie Licht dichte und gute Fließ fähigkeit vollständig genutzt werden. und Minimierung ihrer Nachteile wie geringe Festigkeit und Korrosions anfälligkeit.

Prozess-und Kosten probleme, mangelnde technische Innovations fähigkeit und industrielle strukturelle Widersprüche haben die Entwicklung von Magnesium legierungen in der Automobili ndustrie einges chränkt. Dies zeigt jedoch voll und ganz die viel versprechen den Aussichten dieser Anwendung. Um Magnesium legierungen zu einem Ersatz material mit zusätzlichen ökologischen und wirtschaft lichen Vorteilen zu machen, muss die Produktion von Automobil komponenten näher am Verbraucher liegen. Darüber hinaus sind im Rahmen der politischen Unterstützung mehr Versuche, Ökostrom-Elektrolyt-Magnesium-Technologie zu verwenden, eine recycelbare und umwelt freundliche Methode. Diese Herausforderungen sind global und erfordern eine starke Zusammenarbeit in der gesamten Industrie kette. In naher Zukunft werden Durchbrüche bei neuen Strukturen und Technologien aus Magnesium legierung die wachsende Nachfrage nach Automobil-Leichtbau besser befriedigen.