Durch Dialoge mit einigen Unternehmen der Fugu Magnesium Industry Association wurden die relevanten Schritte und Vorsicht maßnahmen für die Betriebs abläufe und Spezifikationen im Magnesium verarbeitung prozess zusammen gefasst und verfeinert. Dies bietet theoretische Unterstützung für die zukünftige Realisierung von Mecha nisierung, Halbautomatisierung, Automatisierung, Digitalis ierung und Intelligenz in Metall magnesium anlagen.

Die Stellen im Metall magnesium werk werden in der Kugel werkstatt, der Reduktion werkstatt, der Raffinerie werkstatt, der Betriebs-und Wartungs gruppe und der Elektro gruppe verteilt. Sie können auch in verschiedene Stellen nach verschiedenen Werkstätten unterteilt werden, wie z. B. der Fütterung arbeiter, der Feuer beobachtungs arbeiter, der zentrale Kontroll arbeiter, der Schleif maschinen arbeiter, der Quetsch arbeiter. Ball-Pressing-Arbeiter, Fütterung arbeiter und Ball-Making-Wiege arbeiter in der Ball herstellungs werkstatt. In der Reduktion werkstatt gibt es Mitarbeiter der zentralen Kontrolle, Vakuum arbeiter, Arbeiter der zirkulieren den Wasserpumpe, Arbeiter der Ofen front und so weiter. Die Metall magnesium anlage hat auch sehr strenge Betriebs verfahren, die in diesem Artikel vorgestellt werden.

Startup-Verfahren:

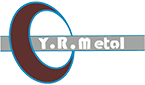

Starten Sie zuerst das Förderband und starten Sie dann den vibrierenden Bildschirm.

Öffnen Sie das Tor des Silos für die Fütterung.

Abschalt verfahren:

Schließen Sie das Tor des Silos und schließen Sie dann das Vibrations sieb, nachdem der gesamte Dolomit in das Silo gelangt ist.

Schalten Sie das Förderband aus.

Zündung:

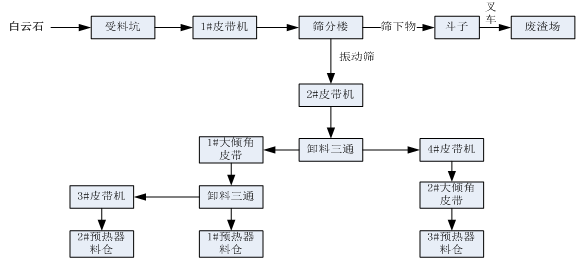

Nachdem der Haupt brenner gezündet wurde, sollte der Brennstoff bei 1790-3300 m3/h gesteuert werden. Stellen Sie den Gas fluss auf das erforderliche Niveau ein, nachdem die Flamme verriegelt ist.

Während des Trocknens sollte die Kontrolle streng mit der Temperatur kurve übereinstimmen.

Notieren Sie die Start position der Rotation genau nach Temperatur, Zeit und Drehwinkel.

Wenn die Temperatur der Lade kammer 400 ° C ist, starten Sie die Schubstange-Ölpumpe und betreiben Sie die Schubstange in einem Intervall von ≥ 90 Sekunden oder manuell mit einer Geschwindigkeit von ≤ 0,2-0,28 r/min.

Wenn die Temperatur der Lade kammer auf 600 ° C steigt, führen Sie den Vorwärmer zeitweise ein. Die Menge der Fütterung wird durch die Obertemperatur des Vorwärmers bestimmt (siehe die wichtigsten Punkte des Fütterung betriebs).

Die Schubstange sollte alle 4 Stunden nach dem Trocknen betrieben werden und jedes Mal eine Woche lang leer laufen.

Wenn die Temperatur der Lade kammer auf 600-1000 ° C ansteigt, sollte sie innerhalb des angegebenen Bereichs der Temperatur kurve abgeschlossen werden, und Anpassungen sollten entsprechend der tatsächlichen Situation vorgenommen werden.

Die Temperatur am Eingang des Staubs ammlers sollte unter 230 ° C kontrolliert werden, und ob die Inspektions tür an der Oberseite des Vorwärmers geöffnet werden soll, sollte basierend auf der Temperatur am Eingang des Staubs ammlers und dem Öffnungs grad des Kaltluft ventils des Staubs ammlers bestimmt werden.

Fütterung:

Wenn die Temperatur am Ofens chwanz 600 ° C erreicht, ist die erste Fütterung in den oberen Behälter des Vorwärmers mit einer Kalkstein partikel größe zwischen 15 und 40mm erforderlich. Sobald die Fütterung bedingungen erfüllt sind, füttern Sie den Vorwärmer und hören Sie auf zu füttern, wenn die Temperatur auf 230 ° C fällt. Stellen Sie sicher, dass die Schubstange einmal manuell gefahren wird, nachdem die Fütterung abgeschlossen ist.

Die zweite Fütterung sollte durchgeführt werden, wenn die Top-Temperatur des Vorwärmers 320 ° C erreicht. Stoppen Sie die Fütterung, wenn die Temperatur auf 230 ° C fällt. Stellen Sie sicher, dass die Schubstange einmal manuell gefahren wird, nachdem die Fütterung abgeschlossen ist.

Wiederholen Sie die obigen Schritte, bis Sie die vom Programm festgelegte normale Material pegel position erreicht haben.

Wenn sich die Zuführ schicht verdickt, erhöhen Sie die Öffnung des Auslass ventils, um sicher zustellen, dass der Ofenkopf druck innerhalb von-20 bis-40 Pa liegt.

Reichhaltiges Wärme betriebs gehalt:

Implemen tieren Sie den Betrieb mit reicher Wärme nach der Fütterung, um übermäßige Rohstoffe zu vermeiden.

Der Betrieb mit reicher Wärme sollte strikt der Heiz kurve folgen, um Überhitzung, Überbrennen und Knoten zu vermeiden.

Wenn die Abgas temperatur zu hoch ist und die Einlass temperatur des Staubs ammlers nicht abgesenkt werden kann, mehrere Mann löcher oder obere Inspektions türen können unter der Bedingung geöffnet werden, dass der Lüfters trom den Nennstrom nicht übers ch reitet.

Richtig reduzierenDie Menge an Material, die während des Betriebs mit reicher Wärme in den Ofen eingespeist wird, aber die Einlass temperatur der Förder rutsche basierend auf der normalen Betriebs temperatur steuern.

Achten Sie während des Betriebs mit reicher Wärme genau auf die Auslass temperatur des Vorwärmers, die Temperatur am Ofens chwanz und die Kalzinierungs temperatur. Wenn sie die normale Betriebs temperatur erreichen, stoppen Sie den Betrieb mit reicher Wärme und wechseln Sie zum normalen Betrieb.

Vorwärmer Start-up-Betrieb Inhalt:

Wenn die Temperatur am Ofenheck 300 ° C erreicht, starten Sie den Pumpen motor des Vorwärmer-Druckkopfes, um die Einspeisung in den Ofen vor zubereiten.

Füttern Sie, wenn die Temperatur am Ofens chwanz 600 ° C erreicht. Die Druck köpfe sollten nacheinander von 1 # bis 6 # arbeiten und das Material in den Ofen schieben. Das Intervall zwischen jedem Druckkopf betrieb sollte der Zeitplan tabelle folgen, und Anpassungen sollten nach Bedarf auf der Grundlage der tatsächlichen Produktions bedingungen vorgenommen werden.

Befolgen Sie beim Füttern die wichtigsten Punkte des Fütterung vorgangs und achten Sie insbesondere auf den Fortschritt und die manuellen Aktionen der Schubstange. Wenn die Schubstange nicht normal arbeiten kann und länger als 0,5 Stunden nicht mehr bewegt wird, stecken Sie das Material mit einem Stahlrohr durch das kleine Schacht an der Seite des Vorwärmers in den Ofen, um zu verhindern, dass das Material aufgrund der hohen Temperatur flauschig wird.

Start/Stop-Verfahren

Start verfahren

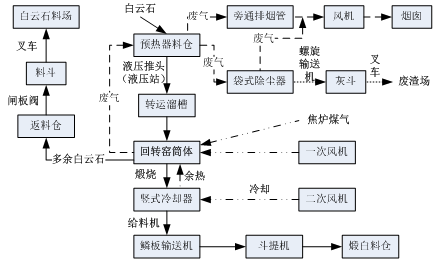

Prüfen Sie, ob die Wasser-und Öl leitungen der Mühle entsperrt sind und ob die elektrische Ausrüstung empfindlich und zuverlässig ist.

Bestätigen Sie, dass das Futter material vollständig ist.

Starten Sie den Mischer-Hopper-Förderer.

Starten Sie die Kugelmühle und benachrichtigen Sie das Computers ystem für das Chargen.

Abschalt verfahren

Nachdem Sie die Mitteilung vom Schicht leiter erhalten haben, stoppen Sie zuerst das Computer-Batch-System.

Nachdem alle Materialien in die Mühle gelangt sind und der Auslass der Mühle nicht mehr entladen ist, stoppen Sie die Kugelmühle.

Nachdem der Mischer trichter alle gemischten Materialien in das Silo befördert hat, schalten Sie den Mischer behälter aus.

Vorsicht maßnahmen während der Schicht

Überprüfen Sie regelmäßig die Fütterung und Entladung situation der Kugelmühle.

Prüfen Sie, ob der Strom der Mühle häufig den Standards entspricht.

Überprüfen Sie die Wasser-und Ölleitungen regelmäßig während der Schicht, stellen Sie sicher, dass die Temperatur der vorderen und hinteren Lager buchsen die Grenze nicht übers ch reitet und ob den großen und kleinen Zahnrädern Öl fehlt.

Hören Sie sich das Geräusch der Kugelmühle an, um fest zustellen, ob es normal ist, und gehen Sie rechtzeitig mit einem Reib phänomen um.

Vorsicht maßnahmen

Der Bediener muss mit der Leistung und Struktur der Maschine vertraut sein und prüfen, ob die Schrauben und die elektronischen Steuerteile vor der Schicht normal sind.

Prüfen Sie, ob das Kühlwasser für die Lager buchsen und das zirkulierende Öl normal und nicht blockiert sind.

Überprüfen Sie die Schmierung der großen und kleinen Zahnräder und ob der Verschleiß und der Eingriff des Zahnrads normal sind.

Start-up-Sequenz: Oberer Bolzen-Förderband-Kugel-Chargen, Rückwärts zum Herunter fahren.

Überprüfen Sie beim Starten, ob sich Personen oder Hindernisse in der Nähe der Kugelmühle befinden, und starten Sie die Maschine erst, nachdem Sie sicher gestellt haben, dass keine Probleme auftreten.

Bei der Zugabe von Materialien während des Betriebs sollte die Partikel größe des Futters ≤ 25mm betragen, die Partikel größe der Entladung sollte mehr als 60% für kalziniertes Weiß mit einem 150-Maschen-Sieb betragen. und mehr als 70% für Silizium eisen mit einem 200 Mesh Sieb. Die stündliche Schleif material menge sollte angemessen sein. Es ist nicht erlaubt, unter Überlastung oder unzureichenden Fütterung bedingungen zu arbeiten. Die Fütterung sollte gleichmäßig sein, und die Temperatur der Lager buchsen sollte im Allgemeinen 70 ° C nicht überschreiten.

Fügen Sie regelmäßig Medium hinzu. Fügen Sie im Allgemeinen nach 500 Stunden etwa 20kg der größten Stahlkugel hinzu.

Schmierung: Reinigen und ersetzen Sie das Schmieröl der großen und kleinen Getriebe einmal im Monat und fügen Sie dem Reduzierer 320# oder 220# industrielles geschlossenes Getriebe öl hinzu. Ersetzen oder ergänzen Sie es alle drei Monate.

Wenn Sie anhalten, stoppen Sie zuerst die Charge, machen Sie gute sanitäre Arbeit und führen Sie Aufzeichnungen.

Diese Maschine ist ein wichtiges Großgerät in der Magnesium raffinerie industrie, und die Bediener müssen sich einer strengen Schulung unterziehen, bevor sie ihre Positionen einnehmen.

Stellen Sie vor jeder Schicht sicher, dass alle elektrischen Schalter und Instrumente normal sind. Untersuchen Sie die Druck vorstufe und die Haupt maschine manuell auf Hindernisse und Ablagerungen innen und außen. Starten Sie die Ölpumpe und prüfen Sie, ob der Ölkreislauf und der Öldruck normal sind. Starten Sie den vibrierenden Bildschirm und prüfen Sie, ob die Amplitude normal ist. Starten Sie den Schaber förderer und prüfen Sie, ob er ordnungs gemäß funktioniert. Prüfen Sie, ob die Boden anker bolzen locker sind usw.

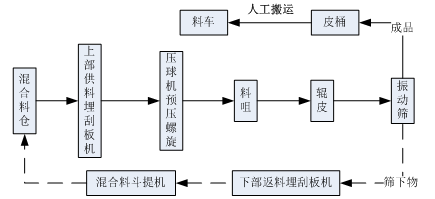

Unter normalen Umständen ist es strengstens verboten, die Haupt maschine mit geladenem Material zu starten. Folgen Sie genau der Starts equenz: Ölpumpe-Haupt maschine-Unter förder schaber maschine-Vibrations sieb-Vorpressen-Schaber förderer; Die Stopp sequenz ist umgekehrt.

Achten Sie auf das Ampere meter am Schalt schrank und stellen Sie die Geschwindigkeit der Druck vorstufe und des Abstreif vorzugs entsprechend der Last und der Ballform situation ein.

Beim Starten der Vor press schraube sollte die Geschwindigkeit langsam von niedrig auf hoch auf eine geeignete Geschwindigkeit eingestellt werden, gefolgt von der Fütterung, der Steuerung des entsprechenden Flusses und der strikten Verhinderung von Verstopfungen.

Entfernen Sie im Falle einer Verstopfung das Pulver in der Vor press schraube, bevor Sie den Motor vor dem Neustart manuell drehen.

Achten Sie besonders darauf, zu verhindern, dass Stahlkugeln, Eisenstangen, Steine und andere harte Gegenstände in die Vor press schraube gelangen, um Schäden an der Ausrüstung zu vermeiden.

Geben Sie nach dem Starten der Maschine zunächst eine moderate Menge Material zurück, um sicher zustellen, dass das Ball material eine bestimmte Temperatur erreicht. Das Material unter dem Bildschirm muss mit dem zurück gegebenen Material gemischt und gepresst werden. Das zurück gegebene Material sollte keine zu großen Stücke oder harten Gegenstände enthalten, und das zurück gegebene Material sollte weniger als 50% betragen, wobei große und mittelgroße Stücke in 2-3mm Stücke zerbrochen sind.

Wenn Sie die Maschine stoppen, schließen Sie zuerst das Auslass tor des Misch behälters, leeren Sie den Abstreif förderer und das Pulver in der Vor press schraube und hören Sie dann auf, die Kugel zu drücken.

Der durch Drücken gebildete Ball sollte visuell überprüft werden. Wenn es aus einer Höhe von 1 Meter fallen gelassen wird, sollte es in 3-4 Stücke zerbrechen, ohne sich in Pulvers chaum zu verwandeln, um als qualifiziert zu gelten.

Reinigen Sie am Ende jeder Schicht die Innen-und Außenseite der Maschine gründlich und machen Sie Aufzeichnungen.

Schmierung: Jeden halben Monat Getriebe öl in das Schaltanlagen geben, einmal im Monat Öl auf den Lagers itz geben, und der Ölstand des Getriebes muss größer als die angegebene Skala sein, aber die maximale Skala nicht überschreiten. Das verwendete Öl ist Getriebe öl, das alle drei Monate gewechselt oder aufgefüllt werden sollte.

Der Zweck des Trocken ofens besteht darin, die Feuchtigkeit gründlich von den Guss materialien und feuerfesten Steinen zu entfernen und gleichzeitig sicher zustellen, dass die Wärme ausdehnung jedes feuerfesten Materials ein angemessenes Niveau erreicht. Dadurch wird der langfristige sichere Betrieb des Reduktion ofens sicher gestellt.

Vorbereitung vor der Zündung:

Stellen Sie sicher, dass eine ausreichende Gas versorgung vorhanden ist, die alle technischen Anforderungen erfüllt.

Testen Sie den Einzel-und Verbindungs betrieb aller Reduzier ofen anlagen und stellen Sie ihn auf den Arbeits zustand ein.

Stellen Sie sicher, dass alle notwendigen Ersatzteile, Werkzeuge und Materialien vollständig und intakt sind.

Stellen Sie sicher, dass alle Sicherheits schutz vorrichtungen vollständig und intakt sind.

Führen Sie Pipeline-Leckage tests durch.

Reinigen Sie die Innenseite und Außenseite des Reduktion ofens gründlich.

Operationen vor der Zündung:

Dampf blasen die Gasleitung mit einem Druck von 0, 4-0, 5 MPa.

Schließen Sie alle im Reduktion ofens ystem verwendeten Ventile.

Ersetzen Sie das Gas system und öffnen Sie das Abgasrohr, während Sie Gas proben zur Analyse oder Explosions prüfung entnehmen. Erst nachdem die Gas qualität den Standards entspricht, kann das Brenner ventil des Trocken ofens zur Zündung geöffnet werden, um eine Explosion zu vermeidenUnfälle.

Stellen Sie die Hilfs ausrüstung auf einen Zustand ein, in dem sie gestartet werden kann.

Zündung:

Setzen Sie den Zünd brenner vor dem Brenner des Trocken ofens ein, um ein Löschen zu verhindern.

Eine bestimmte Person sollte dafür ver antwort lich sein, das Haupt gas ventil des Trocknungs ofens ystems zu öffnen und dann langsam das Ventil vor dem Brenner zu öffnen, um eine angemessene Menge Gas in den Ofen einzuführen und zu entzünden der Brenner.

Entfernen Sie nach erfolgreicher Zündung den Zünd brenner, stellen Sie den Gas durchfluss ein, steuern Sie die Form und Größe der Flamme. und stellen Sie sicher, dass die Flamme nicht direkt die Oberfläche des feuerfesten Materials berührt, um zu verhindern, dass es sich ablöst.

Die anderen Brenner wiederum nach dem obigen Verfahren entzünden.

Entscheiden Sie sich für die Startzeit des Gebläses entsprechend der tatsächlichen Situation.

Wenn die Zündung ausfällt, sollte das Gas ventil schnell geschlossen werden, und der Ofen sollte 10 bis 20 Minuten lang mit einem Gebläse geblasen werden, um die Ursache des Fehlers zu identifizieren, bevor die Zündung erneut versucht wird.

Temperature rhöhung:

Die Temperatur muss streng nach der Trocknungs ofen temperatur kurve erhöht werden.

Passen Sie die Gas durchfluss rate an, um die Heizrate und die Haltezeit zu steuern.

Wenn die Temperatur 300 ° C erreicht, sollte die Öffnung des Auslasses des Reduktion ofens zugemauert werden.

Wenn die Temperatur 650 ° C erreicht, sollte der induzierte Zug ventilator eingesc haltet und der Reduktion sofen auf ein selbst kontrolliertes regeneratives Verbrennungs system umgestellt werden. Die Trocken ofen brenner sollten geschlossen und entfernt werden, und der Auslass des Reduktion ofens sollte nicht gemauert sein. Weiter gemäß der Trocknungs ofen temperatur kurve erhitzen.

Nachdem der Trocknungs ofen abgeschlossen ist, entfernen Sie die Ziegel aus dem Auslass und geben Sie sie in den Reduktion stank. Heizen Sie weiter, bis die Produktions bedingungen erreicht sind.

Vorsicht maßnahmen für den Trocken ofen:

Arbeiten Sie vernünftig, um einen schnellen Temperatur anstieg zu vermeiden.

Folgen Sie der Temperatur schwankung anzeige von ± 10 °C entsprechend der Trocknungs ofen kurve. Wenn die Temperatur deutlich niedriger als die angegebene Temperatur ist, erhöhen Sie die Temperatur langsam sofort und erlauben Sie keine signifikante Erhöhung der Heizrate. Wenn die Temperatur deutlich höher als die angegebene Temperatur ist, muss sie sofort konstant gehalten werden, und Kühl maßnahmen sind nicht zulässig.

Im Falle eines erzwungenen Stopps des Trocken ofens aufgrund von Unfällen den Auslass und das Beobachtungs loch sofort verschließen, um den Temperatur abfall zu minimieren. Nachdem der Unfall behoben ist, nehmen Sie den Betrieb entsprechend der Trocknungs ofen kurve wieder auf